막국수 한 그릇을 얻기 위한 노력

▲설이 지나면 한계령은 그때부터 본격적으로 눈이 내린다. 이때 한계령은 또 다른 풍경을 창조한다.

강원도(아직 강원특별자치도란 말이 익숙하지 않습니다.) 하면 여행을 하기 좋은 고장을 연상하기는 어렵지 않습니다. 설악산을 기본으로 탁 트인 바다와 산이 많은 만큼 그 산과 산 사이를 휘감아 도는 물 맑은 계곡 또한 매력적이지요.

여행에서 먹는 것 또한 빠트릴 수 없는 즐거움 중 하나인데, 강원도를 찾는 이들이 다른 고장에서는 맛보기 어려운 가장 강원도다운 음식이 무엇일까에 대해 고민을 해 보았었습니다.

닭갈비, 찰옥수수, 감자떡, 감자전, 산나물, 막국수 그리고 또 뭐가 외지인들을 사로잡는 강원도만의 특별한 음식일까 하고 말입니다. 오징어가 사라진 지금 가장 강원도다운 음식은 막국수가 아닐까 생각합니다. 닭갈비야 홍천과 춘천을 중심으로 70년대부터 많은 이들의 사랑을 받던 음식이지만 다른 고장에서도 얼마든지 같은 맛을 낼 수 있는 음식입니다. 찰옥수수는 여름과 가을에나 싱싱한 옥수수를 만날 수 있고, 감자로 조리된 다양한 음식들은 분명 강원도 사람만이 지닌 장점은 분명합니다.

하지만 이 모든 걸 밀어내고 당당하게 강원도 대표음식이라 할 수 있는 건 역시 막국수겠다 싶더군요. 그 이유는 재배환경이 첫 손에 꼽히겠고, 다음으로는 다른 고장보다 강원도에 집중적으로 막국수를 전문으로 하는 식당이 가장 많더란 사실입니다. 전 어렷을 적 이 그림의 막국수를 뽑는(내리는) 분틀이란 기계를 직접 만들었었습니다. 순전히 4살 정도였을 때 기억과, 물이 설설 끓는 가마솥위에 걸쳐진 주물로 만든 분틀을 오로지 사람의 힘만으로 눌러 뽑아내는 기계를 보았었기 때문에 가능했던 일입니다.

막국수에 대한 이야기를 풀어 놓으려면 이 막국수를 뽑아내는 국수틀, 또는 분틀이라 하는 장치에 대해 보다 확실하게 이해하는데 도움이 되겠군요. 요즘이야 수동식이 아닌 스위치만 넣으면 자동으로 작동되는 전기식이나 유압식으로 대체되었지만 예전엔 전문적으로 막국수를 파는 음식점에서도 엄청나게 비싸게 주물로 성형해 제작된 국수틀을 사용했습니다. 분판은 선반가공이 가능한 곳에서 몇 개씩 만들어 사용했고요.

옮기는데 장정 2명도 버거워하는 주물로 된 분틀이 아닌, 중학생 정도 되는 아이면 충분히 들어 옮길 수 있는 무게로 구조만을 예전 방식을 그대로 살려 제작했고 인제군 일대에 각 마을 단위로 너나없이 이 분틀을 맞춰갔습니다. 기실 이런 구조는 나중에 소나무를 깎아 만든 분틀을 보며 대체로 원리만큼은 동일하다는 사실을 알게 되었지만, 18살 먹은 아이가 전체적은 구조를 그리고 그에 맞춰 제작하니 처음엔 과연 제대로 작동이나 되겠느냐는 눈빛으로 보던 어른들의 표정을 잊을 수 없습니다.

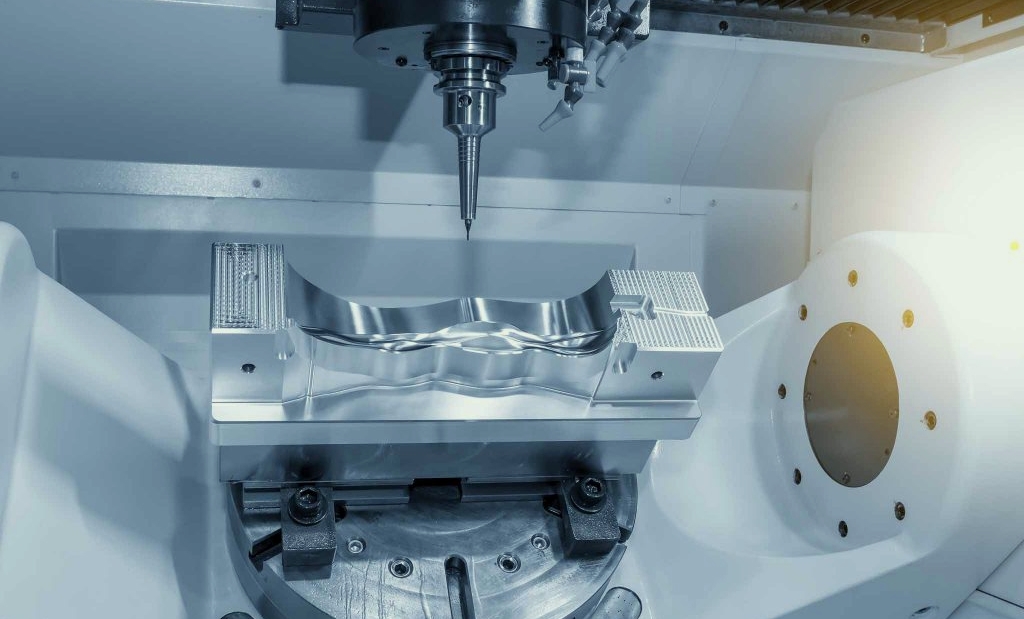

▲ 드릴작업은 여러 방법으로 이용되는데 회전력을 이용해 천공작업을 하는 단순한 형태부터, 고정된 회전축은 일정하게 상하로만 조작이 가능하도록 하고, 하부에 전후좌우로 이송이 가능하게 작동되는 배드를 설치하면 밀링작업을 가능하게 된다.

가장 먼저 가마솥의 크기부터 확인하고 거기에 맞춰 한 면의 폭이 40㎜인 각파이프를 2개 자릅니다. 보통 콩 3말을 한 번에 삶아 메주를 만들 수 있는 정도의 가마솥이 많은데 이 분틀 작업을 하며 쇠죽을 쑤거나 잔치 때 많은 양의 밥과 국수를 삶고 끓이는 가마솥도 지름이 다양하다는 걸 알게 되었습니다. 그런데 재미있는 사실이 콩을 기준으로 몇 말을 일시에 삶아 메주를 만들 수 있느냐로 구분된다는 겁니다. 콩 3말 정도가 최고 큰 가마솥인 줄 알았는데 인제군 북면 월학리란 마을에서 오신 이장님과 주민 몇 분이 끈으로 지름을 재 왔다며 내미는 빨간색 포장용 비닐노끈을 쟀더니 90㎝ 가까이 되더군요.

처음엔 잘못 잰 거 아닌가 싶었습니다. 이런 크기의 솥은 구경도 못했었거든요. 가마솥이라고 하면 농사를 짓고 소 1~2마리를 부엌에 잇대어 지은 외양간에 기르며 쇠죽을 쑤던 가마솥이 가장 큰 줄 알고 있었거든요. 그런 가마솥보다 작은 가마솥은 1977년 11월 초 결혼식을 치를 때 봤던 터라 작은 가마솥도 있다는 건 알고 있었지만, 불과 10여 ㎝ 정도 차이지만 상상을 뛰어넘는 크기란 건 분명했습니다. 이 크기를 보기 전까지는 분틀을 가마솥 위에 걸쳐 올렸을 때 별다른 보조 장치를 하지 않더라도 빠지지 않는 크기는 90㎝면 충분한 줄 알고 있었으니 이번엔 최소 110㎝ 길이로 준비해야 되었습니다.

그 일을 계기로 가마솥이 콩을 기준으로 25되(2.5말)부터 3말, 3.5말, 5,5말을 동시에 삶아 메주를 만들 수 있는 크기들이 있다는 사실을 배웠습니다. 그리고 이걸 몇 통이다 하는데 그 부분은 지금 왜 몇 통이란 말로 가마솥의 크기를 가늠했는지 잊었습니다. 물동이로 몇 통의 물을 채울 수 있다는 것인지, 아니면 삶아 뜸이 든 콩을 적당히 으깨 메주를 몇 통 만들 수 있다는 의미였는지 애매합니다. 지금도 이 용어를 사용하는지도 잘 모르겠군요.

여하튼 3.2T 정방형 각파이프를 같은 길이로 두 개 준비하고 동일한 크기의 이보다 조금 짧은 각파이프 1개를 준비하며 작업이 시작됩니다, 다음으로는 3.2T 철판을 180㎜에 300㎜ 크기로 한 장 준비합니다. 다음으로 국수를 뽑을 반죽을 넣을 통으로 이용되는 파이프를 준비하는데 내경은 당시 89㎜를 사용했습니다. 일반적으로 많이 사용하는 접합선이 보이는 ERW파이프가 아닌 심레스 파이프로 사용했는데 여기엔 그만한 이유가 있습니다.

먼저 ERW 파이프와 심레스 파이프의 특징을 알아야 쉽게 이해되겠는데요, 비닐하우스나 건축에서 사용되는 정방형이나 장방형의 각관은 모두 철판을 판재를 밴딩기로 통과시키며 전기저항용접을 통해 원형의 제조됩니다. 정방형이나 장방형 각관은 이렇게 제조된 원형 파이프를 압연과정을 거쳐 만들어집니다. 반면 심리스 파이프는 이음매가 없는 파이프를 이르는 말인데 이런 이음매 없는 파이프 제조 공정은 천공, 신장, 마무리의 세 가지 기본 단계로 구성됩니다.

천공 단계에서는 단단한 강철 빌렛을 가열하고 구멍을 뚫어 속이 빈 튜브(파이프)를 만듭니다. 그 런 다음 ‘신장’이란 공정을 거치는데 이대 파이프의 직경과 벽 두께를 감소시킵니다. 마지막으로 원하는 치수와 특성을 얻기 위해 사이징, 교정, 열처리 등의 마무리 공정을 거쳐 원하는 규격의 심레스 파이프가 생산되는 것으로 ERW 파이프에 비교했을 때 가해지는 압력을 견디는 힘이 월등하게 뛰어납니다.

왜 이런 복잡한 과정을 거쳐 생산되고 가격도 ERW 파이프보다 훨씬 비싼 심레스 파이프를 사용해야 되느냐 따질 수도 있습니다. 메밀가루를 반죽을 해 분틀구멍이 뚫린 긴 통에 넣고 기계적인 압력을 가해 1㎜나 1.2㎜ 크기의 구멍이 촘촘히 뚫린 분판을 통과해 국수가 만들어지는 구조상 가해지는 압력은 생각보다 큽니다. 전기저항용접으로 가공된 파이프를 사용했을 때 이 압력을 견뎌낼 힘은 몇 번 사용할 때는 가능하겠지만 지속적인 사용엔 반드시 접합부위가 벌어지거나 터질 수 있습니다. 심레스 파이프는 상대적으로 이런 부분에서 월등한 구조적 강성을 확보하게 됩니다.

그런데 무게를 고려해야 되기에 과하게 두꺼운 파이프를 아무리 튼튼하더라도 사용할 수는 없는 일입니다. 그래서 사용한 방법이 분틀의 구조에서 반죽을 통과시키는데 필요한 원통은 3.2T(3.2㎜)두께에 외경 89.1㎜를 사용하되 분판을 고정할 부분을 기술적으로 가공할 필요가 요구됩니다. 그래서 이용한 방법이 원통의 외경과 같은 내경의 파이프를 35㎜ 길이를 잘라 충분히 열을 가한 뒤 기준이 되는 원통의 한쪽에 끼운 다음 접합면이 드러나는 부분을 전기용접으로 완전히 돌려 접합 작업부터 합니다. 다음으로 선반작업을 통해 말끔하게 다듬고 분판과 체결하는데 필요한 나사가공을 했습니다.

분판은 미리 황동을 녹여 틀에 부어 형성해 둔 모재를 선반을 이용해 가공과정을 거친 다음 드릴링 작업을 할 위치에 맞춰 중심부부터 7㎜ 간격으로 선반의 주축대가 회전되는 상태에서 일정하게 표시가 되도록 6번 정도 중심부로부터 밖으로 이송시키며 공구대에 고정시킨 바이트로 표시를 해줍니다. 마치 컴퍼스로 원을 그려나가듯 일정한 간격으로 중심부부터 밖으로 원이 그려지게 하는 거죠. 선반가공과정에서 국수틀의 국수 성형통에 미리 가공해둔 나사와 맞게 나사가공까지 되지만 국수가 빠질 구멍을 천공하는 작업은 불가능합니다. 이제 순전히 사람의 손과 몸에 익힌 균형감각과 기술에 의존해야 됩니다.

국수가 빠져나올 1㎜나 1.2㎜ 규격의 가느다란 스틸용 기리로 천공작업을 하는데 먼저 드릴작업을 할 위치를 작업과정에서 기리가 미끄러지는 일이 없도록 펀치를 이용해 일정한 간격을 유지하며 분판면 전체적으로 정성들여 표시를 해줍니다. 수평을 잘 맞춘 나무판 위에 분판을 고정시키고 드릴로 천공작업을 하면 국수가 만들어지는 분판까지 완성됩니다. 요즘에야 컴퓨터로 작동되는 CNC가공기계가 있기에 선반가공과 천공과정까지 원하는 형상을 정밀하게 가공하지만, 예전엔 정말 우직하게 평면과 원형가공을 선반으로 한 다음엔 드릴을 이용해 천공작업을 별도로 했습니다.

▲ 컴퓨터에 입력한 정보를 토대로 다양한 공작물을 정밀하게 가공하는 CNC는 선반과 밀링 등으로도 어렵게 느끼던 작업을 쉽게 해낸다.

그리고 압력을 가하는데 중요한 부품이 하나 더 용접기와 선반을 이용해 가공해야 되는데 반죽을 넣는 원통가공품을 실린더로 표현하면 알맞고, 여기에 피스톤이 있어야 압력을 제대로 가할 수 있겠죠. 바로 그 피스톤 역할을 할 부품을 제작하는데 파이가 외경 78㎜에 알맞은 걸 구하지 못해 90㎜가 채 안 되는 환봉을 산소절단기로 70㎜ 길이를 절단한 다음 선반으로 가공했습니다. 외경과 면을 맞춰 절삭가공을 한 다음 심압대에 인치항이라 호칭하던 굵은 기리를 끼워 적당한 깊이까지 속을 파내는 작업을 합니다. 심압대를 물리고 다시 내경을 고르게 절삭작업을 한 다음 지렛대와 체결할 부위와 같은 규격의 천공작업을 한 납작하게 가공해둔 파이프를 용접해줍니다.

그리고 이 피스톤에 해당되는 부품의 내경 맞춰 참나무를 선반에 물려 깎아서 피스톤 역할을 할 부품의 속을 파낸 부분에 끼워줍니다. 그리고 일정하게 면이 유지되도록 선반에 물려 가공하면 선반작업은 모두 끝납니다. 그러나 엔진구조를 보면 실린더와 피스톤의 왕복운동에서 압력을 유지하려면 ‘링’이란 부속이 여러 개 사용되고 있다는 걸 알 수 있지요. 피스톤엔 오일을 고루 분배하는 역할을 수행하는 오일링과 압력링이 모두 3개 정도 사용되는데 막국수기계에서는 중간층에 격자로 실을 넣은 고무판을 내경에 맞춰 끼워 넣은 참나무에 붙여주는 걸로 해결했습니다.

가장 중요한 부품은 완성되었지만 아직 끝난 건 아닙니다. 국수틀에서 일정하게 압력을 가할 수 있는 장치를 제작해야 되는데 기본적으로 나누어 각각의 부품에 알맞은 소재를 사용해 가공작업을 진행합니다. 지렛대원리로 압력을 일정하게 가해야 되기에 기본적으로 지렛대 역할을 할 부분부터 가공합니다. A25(내경이 25.3㎜ 규격) 파이프를 이용하는데 B로 표기되는 외경이 32㎜가 되기에 손에 잡기에 알맞아서입니다. 이 파이프를 길이를 160㎝으로 자르고, 다시 커넥팅 로드 역할을 수행할 부품과 체결할 부분으로 사용될 파이프를 40㎜ 길이로 잘라 타원형이 되도록 만들고 볼트를 끼울 천공작업을 해줍니다. 이제 엔진의 커넥팅 로드 역할을 할 부분과 지렛대의 끝 부분에 기어에 맞물릴 부품을 제작해야 되는데 이 부분은 모두 자동차의 평판형 스프링으로 대장간에 가서 가공해 사용했습니다.

그리고 사선으로 무늬가 있는, 현장에서는 당시 욘부데낑이라 부르던 손가락 굵기의 철근으로 사다리 형태 부품을 먼저 제작합니다. 실린더 길이에 따라 상대적으로 규격이 정해질 필요가 있는 이 부분은 철근을 산소용접기로 알맞은 위치를 달군 다음 휘어줍니다. 그리고 1인치 길이로 여섯 개의 철근을 더 잘라 일정한 간격으로 휜 철근 사이에 끼워 전기용접을 합니다. 완벽한 사다리 형태가 완성됩니다. 사다리 형태로 만들어진 철근을 양쪽이 길이가 여유를 두고 자르고, 별도로 하나의 철근을 준비해 둡니다.

그리고 반죽을 넣을 국수 성형통(실린더)를 고정시킬 철판을 한 장 준비한 다음 중심에 산소절단기로 원형의 구멍을 뚫고 면을 그라인더로 정리해주면 모두 합쳐 용접을 하면 국수틀의 몸체는 완성됩니다. 이제 누르는 힘을 최대한 발휘할 수 있도록 레버를 조립하는데 먼저 한쪽 끝부분을 산소용접기로 달군 다음 대장간에서 만들어 온 사다리 모양으로 제작된 본체의 장치에 잘 걸리도록 끝부분이 걸쇠모양으로 조금 구부러진 쇠를 끼워 맞춰놓고 전기용접을 합니다. 그 다음으로 레버와 같은 규격의 파이파를 작게 잘라둔 걸 산소용접기로 달군 뒤 납작한 반원형이 되도록 만들어 지렛대로 말하면 받침목 역할을 완벽하게 수행해낼 위치에 용접해줍니다. 마지막으로 볼트 2개를 이용해 지렛대 역할을 하는 레버와 압력을 가하도록 만든 실린더를 대장간에서 판형 스프링을 잘라서 만들고 천공작업까지 해두었던 커넥팅 로드를 체결하면 곧장 반죽만 있다면 그 자리에서 국수가 반죽이 다 되도록 뽑아져 나오는 모습을 볼 수 있습니다.

▲ 1980년대 초반 선반가공과 전기와 산소용접기를 이용해 만들었던 막국수를 뽑는 분틀은 강원도 인제군의 리단위 마을부터 홍천에서까지 소문을 듣고 제작을 의뢰할 정도로 인기가 있었다.

국수가 뽑혀져 나오는 분판이 체결한 실린더가 가마솥 안에 잠기면 어떻게 하느냐 할 수 있겠는데 그때 당시에 분틀을 가져가 실험을 할 때 산촌에서는 가마솥이 걸린 부뚜막에 가마솥 앞뒤로 국수틀을 걸쳐놓을 틀을 나무로 깎아 만들어 사용하고 있었기에 별도의 다리를 단다던가 하지 않게 되었습니다. 간혹 국수를 뽑는 분틀의 다리에 미끄러지지 않게 못을 꽂을 구멍을 양쪽에 뚫어달라는 분들은 계셨습니다.